熱噴涂陶瓷涂層

2016-7-13 21:45:37 點擊:

摘要綜述了熱噴涂高性能陶瓷涂層的特點,介紹了陶瓷涂層在不同工業領域的典型應用,論述了在高科技領域的發展潛力,強調了它的地位和作用。

關鍵詞熱噴涂陶瓷涂層典型應用

1熱噴涂陶瓷涂層引言

80年代初,日本開發出小型陶瓷絕熱發動機,引起了全世界的關注。有人預言,人類即將進入第二個“石器時代”。陶瓷是金屬元素和非金屬元素組成的晶體或非晶體化合物。它和金屬材料、高分子聚合物材料一起,構成固態工程材料的三大支柱�,F代已將金屬陶瓷、其他無機非金屬材料統歸入陶瓷范疇,成為品種、功能極多的一個材料大家族。

圖(1)熱噴涂陶瓷涂層專用設備JP8000超音速火焰噴涂設備

陶瓷材料多具有離子鍵和共價鍵結構,鍵能高,原子間結合力強,表面自由能低,原子間距小,堆積致密,無自由電子運動。這些特性賦予了陶瓷材料高熔點、高硬度、高剛度、高化學穩定性、高絕緣絕熱能力、熱導率低、熱膨脹系數小、摩擦系數小、無延展性等鮮明特征。

又由于陶瓷材料總含有或多或少的玻璃相和氣孔,加之許多陶瓷材料具有多種晶體結構,因而其塑性變形能力差,抗熱震和抗疲勞性能差。對應力集中和裂紋敏感,質脆,成為陶瓷材料的致命弱點。顯然,用陶瓷作為機械結構材料,其可靠性比金屬材料差,加上機械加工困難、成本高等因素,因而目前還處于初期實驗階段,距離成功的工業應用,無論在材料結構的理論上還是在生產實踐上,都還有漫長的路程,難度很大。

然而,應用新型陶瓷復合粉末,采用熱噴涂技術特別是等離子噴涂技術,在金屬基體上制備陶瓷涂層,能把陶瓷材料的特點和金屬材料的特點有機地結合起來,獲得復合材料結構及制品,正成為當代復合材料及制品高科技領域的一個重要分枝。1958年,世界上第一臺等離子噴涂設備在美國問世,為噴涂高熔點陶瓷涂層提供了理想的高溫熱源,迅即在航空發動機、火箭等尖端科技領域獲得了成功的應用。80年代以來,它又迅速向傳統民用工業部門擴展,其應用領域遍及能源、交通、冶金、輕紡、

石化等工業部門,成效卓著。據報道,美國在90年代,陶瓷涂層的應用年增長率在12%以上。這表明,在先進國家,陶瓷涂層高科技技術將成為新世紀的一個新興產業。

2熱噴涂陶瓷涂層特點

與整體結構陶瓷材料相比,高性能陶瓷涂層技術(亦稱精細陶瓷涂層,先進陶瓷涂層,新型陶瓷涂層)具有如下特點:

(1) 能有機地把金屬材料的強韌性、可加工性、導電導熱性等和陶瓷材料的耐高溫、高耐磨、高耐蝕等特點結合起來,發揮兩類材料的綜合優勢,同時滿足機械產品對結構性能(強度、韌性等)和環境性能(耐磨、耐蝕、耐高溫等)的需要,獲得相當理想的復合材料結構。

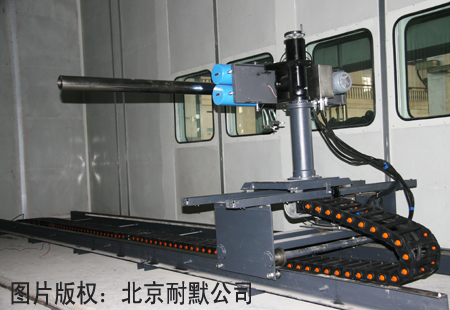

圖(2)是用于取樣槍上的高溫陶瓷涂層,同時具有很好的耐磨性能

(2) 能夠用于制備陶瓷涂層的材料品種多。它們包括:各種氧化物和復合氧化物、碳化物、棚化物、氣化物和桂化物以及金屬陶瓷;陶瓷和陶瓷、陶瓷和金屬、陶瓷和塑料等材料,亦可進行組合。用作整體結構材料的陶瓷,目前還僅有碳化硅、氮化桂、穩定化氧化錯等少數幾個品種。

(3) 功能廣。能夠采用不同的熱噴涂工藝,噴涂各種陶瓷涂層材料,獲得各種功能的表面強化涂層,如耐磨、減摩自潤滑、可磨耗密封、高摩阻制動、耐腐蝕、抗氧化、耐高溫、絕熱、絕緣、熱輻射、防輻射、屏蔽及波長吸收、催化、超導和生物功能等,功能極廣,廣泛用于國民經濟各部門。

⑷能夠在多種基體材質上制備陶瓷涂層。基體可以是各種金屬(如鋼、鑄鐵、鋁、鈦、銅、鉬、鎢等難熔金屬),陶瓷、水泥、耐火材料、石料及石膏等無機材料,塑料和有機材料以及木材、紙板等,幾乎所有的固體材料都可作為基體,其性能均可通過噴涂陶瓷涂層加以改善。

(5) 物耗少,物流小,附加值高,經濟效益突出。陶瓷涂層厚度一般在幾十微米到幾毫米之間,加之陶瓷材料密度較小,因而物耗少,物流量小,但附加值卻很高。如火箭用鎢噴管,噴涂陶瓷涂層后,其使用壽命提高上百倍;高壓泵柱塞表面噴涂0.3〜0.5mm厚的陶瓷涂層,其使用壽命比慣用的鍍硬鉻柱塞提高6倍。

(6) 制造陶瓷復合粉末的方法多,調整涂層成分比較容易。制造陶瓷復合粉末的方法有熔煉-破碎法、燒結法、團聚或噴霧干燥法、包覆法、化學反應共沉積法、溶-膠法、團聚等離子體球化法、自蔓延法等,能夠配制多種組分和配比的陶瓷復合粉末,調整涂層成分比較容易。

圖(3)國內最先進的爆炸式噴涂設備,可以噴涂各種陶瓷涂層

(7) 可以不受工件尺寸和施工場所的限制。噴涂陶瓷涂層的產品可以是短、小、輕、薄的制品,如氧探測器、固體燃料電池等;也可以是重型、大型制品,如大型液壓缸用超大型陶瓷涂覆活塞桿,長達16m,重達10t以上。既可在熱噴涂工廠內施工,也可在現場施工。

(8) 陶瓷涂層沉積速率較快,涂層厚度可控。熱噴涂技術沉積陶瓷涂層的沉積速率比PVD、CVD、電火花沉積等要快,通常為2〜5kg/h。采用水穩等離子噴涂Al2O3,沉積速率可高達55kg/h,涂層厚度可達20mm。而微束等離子噴涂,其厚度僅有十幾微米。采用電腦控制的超細粉末送粉器,能夠將涂層厚度誤差控制在10μm左右。

(9) 陶瓷涂層的可加工性好,且涂層損壞后,金屬基體還可再使用,再噴涂陶瓷涂層。

(10)成型容易。能夠在薄壁件、空心件和異形件表面噴涂陶瓷涂層,也可實現制品局部噴涂陶瓷涂層強化。

(11)容易與原有金屬加工的工裝條件結合,實行企業的技術改造。

熱噴涂陶瓷涂層并非十全十美,陶瓷材料有質脆的固有弱點,與金屬材料的熱物理性能(如膨脹系數、熱導率等)差別大,陶瓷涂層與基體材料的結合主要為機械嵌合等缺陷,使陶瓷涂層不能應用于受沖擊,高應力和強疲勞等工況條件。

3熱噴涂陶瓷涂層的典型應用

機械制件品種成千上萬,使用工況千差萬別,按其典型工況分述如下:

圖(4)自潤滑的軸承用陶瓷涂層

3.1高溫

熱噴涂耐高溫陶瓷涂層最能體現熱噴涂技術特點,應用效果最突出,是影響最大的一個應用領域。

3.1.1熱障涂層(TBCs)

燃氣輪機的受熱部件,如葉片、噴嘴和燃燒室處于高溫、氧化和高速氣流沖蝕等惡劣環境中。對于承受溫度高達1100℃的燃氣輪機部件,已超過了鎳基高溫合金使用的極限溫度(1075℃)。有效辦法就是涂覆絕熱性好的高熔點陶瓷涂層,為高溫合金基體穿上“防火鎧甲”,起絕熱屏蔽作用。這稱為熱障涂層。

熱障涂層的基本要求是:⑴耐高溫;⑵抗高溫氧化;⑶與金屬基體結合牢固;⑷熱導率低,絕熱性好;(5)熱膨脹系數與金屬基體匹配好,耐熱循環次數高。實踐表明,采用MCA1Y合金作粘結底層,噴涂Y2O3部分穩定的ZrO2絕熱陶瓷涂層,涂層堅硬、致密,抗高溫燃氣沖蝕和抗熱震性能優異,即使在1650℃高溫下長期使用,其熱穩定性和化學穩定性都很好。Y2O3ZrO2中加入少量CeO能進一步改善涂層的抗熱震性能。在使用溫度更低一些的情況下,可采用MgO或CaO穩定的冗!Zr〇2作熱障陶瓷障礙層。

對熱障涂層的粘結底層進行預氧化處理,對熱障陶瓷涂層進行滲鋁處理,對面層陶瓷涂層進行激光重熔改性處理以及發展多層或梯度功能涂層,是熱障涂層領域的一些最親新發展。

熱障涂層主要用于航空、艦船及陸用燃氣輪機的受熱部件,現正推廣應用于民用內燃機、增壓渦輪、冶金工業用噴氧槍等領域。

3.1.2可磨耗密封涂層

現代航空發動機采用壓氣機使空氣增壓升溫,高溫壓縮空氣進入燃燒室使燃料充分燃燒是提高發動機的功率和熱效率的主要措施之一。采用熱噴涂技術在壓氣機渦殼內表面噴涂可磨耗密封涂層,與壓氣機葉片尖部的硬質涂層形成一對可磨耗密封磨損副,在運行過程中能形成理想的徑向氣流間隙,獲得最大的壓差,從而顯著提高發動機的功率,降低航空汽油的消耗,提高發動機整機一次試車合格率。這是熱噴涂技術在航空發動機領域重大的應用成果之一。

隨著壓縮空氣溫度的逐級升高,可磨耗密封涂層的使用溫度從300℃提到1100℃,現代可磨耗密封涂層的最高溫度已達1350°C。AlSi-聚苯脂、鎳/石墨、Ni/硅藻土、NiCrAl/BN、Y2O3.ZrO2-BN等復合粉末系列材料已獲得成功的應用。其中,尤以高溫可磨耗密封涂層的工作條件最為惡劣,要承受1000〜1350°C的高溫,遭受2〜3倍音速的高溫氣流的沖蝕,受到超過300m/s線速度的葉片尖部刮削而不會發生剝落。因此,除了必須具備耐高溫涂層應有的耐高溫、抗氧化、耐熱震、呈化學惰性、結合牢固的性能外,其最主要的特點就是質軟(通常涂層的表面洛氏硬度在50〜80HR15Y)、多孔(孔隙率約為25%~30%)。

熱噴涂可磨耗密封涂層技術可用于壓縮機行業的旋轉壓氣部件的間隙控制等民用工業領域。

3.1.3抗高溫粘著磨損涂層

退火爐輥、熱處理爐爐輥、連鑄機拉伸輥、支承輥、燒結爐輥等高溫輥子,多在800〜1200℃高溫下運行。在這樣的高溫下,鋼鐵軟化并在表面生成氧化鐵鱗,同時爐輥的高溫硬度也顯著降低。當軟態的高溫鋼件特別是鋼帶在爐輥上運動甚至輕微滑動時,就會因高溫粘著而產生結瘤,這種結瘤在剪切力的作用下脫落為磨料,使鋼件(帶)表面產生劃痕、劃傷、犁溝、凹陷等缺陷。這些缺陷在后續的表面光軋輥上往往難以消除,將最終影響熱軋鋼帶的質量。

采用高速燃氣火焰噴涂(HVOF)、爆炸噴涂(DGS)或等離子噴涂技術,在高溫爐輥表面噴涂特種陶瓷或金屬陶瓷涂層,具有優異的耐高溫、抗氧化、抗粘著、防結瘤和自清理凈化性能,既可顯著提高爐輥使用壽命,又能生產表面光潔質量優良的鋼材,如優質硅鋼板、優質汽車薄板和熱浸鍍薄板等。熱軋不鎊鋼帶退火爐爐輥,噴涂含BN的金屬陶瓷涂層,其耐高溫磨損性能可提高4倍以上。

在日本,鋼鐵工業應用熱噴涂技術的主要對象是各種輥子,熱噴涂的輥子占全部熱噴涂部件的85%以上,具有極其顯著的技術經濟效果。如退火爐導輥,過去平均每月停機檢修30mm,噴涂后則可保持3年內不檢修,并極大地提高了帶鋼的品質。日本鋼鐵公司熱噴涂退火爐輥的比率,從1982年時的20%上升到1989年的100%,而帶鋼因結瘤等引起的廢次品率則由80%下降到0。

(5)熱噴涂合金耐磨涂層

3.1.4抗高溫熔融金屬或熔體侵蝕涂層

各種金屬熔煉用爐襯材料,基本上都是陶瓷耐火材料,這是因為它不僅具有熔點高、高溫化學性能穩定等特點,還具有與熔體潤濕角小、甚至不潤濕的特點。利用這些特性,對在熔池內使用的金屬制件如熱浸鍍槽內的沉沒輥、穩定輥,熔池攪拌器、吹管、熱電偶套管、熱壓鑄模具等表面,噴涂耐火陶瓷或金屬陶瓷涂層,就能獲得性能優異的耐高溫熔融金屬或熔體侵蝕涂層。例如,熱浸鍍鋁槽內的沉沒輥和穩定輥,

由于鋁液具有極高的化學活性,能與多種金屬發生鋁熱反應形成金屬間化合物,被稱為金屬的“溶劑”。因此,金屬合金爐輥在鍍鋁槽中腐蝕極快,使用壽命僅5〜10天。采用熱噴涂特種陶瓷涂層,德國人認為是唯一有效的解決辦法,使用壽命可提高到20〜30天。

3.2抗腐蝕磨損

石油、化工、制藥、造紙、印染、冶金、建材、海洋開發、環保等部門使用的許多機械設備,因受到各種化學介質、腐蝕性氣體和海水等的作用而被腐蝕,腐蝕產物成為磨粒,與外來微�;蚍蹓m,或介質生產過程中的結晶晶體一起,都能使相對運動的機械零部件的表面之間既產生腐蝕又產生磨損。磨料使金屬表面產生“犁皺”、“劃傷”而裸露新生表面使腐蝕加速,腐蝕產物又成為磨粒加速磨損。由于腐蝕和磨損同時起破壞作用,相互促進,更加快了這類機械零部件的過早失效,甚至釀成重大事故。

在腐蝕磨損工況條件下,不鎊鋼或鈦合金的耐蝕性雖好,但不耐磨。工業上廣泛采用鍍硬鉻,但鍍硬鉻存在三大缺點:

(1)工藝流程長,工序多,占地面積大,沉積速率低,難于沉積厚涂層。

(4) 在260℃以上,鍍鉻層會發生軟化,耐磨性顯著下降。局部無油臨界潤滑或磨粒劃傷都會使鍍層出現局部過熱而軟化,拉成溝槽;

(5) 環境污染。鍍鉻中產生的幾種危害環境的有毒廢棄物(如六價鉻等)加劇水、土壤和空氣的污染。鉻的化合物大都含有較強的致癌物質,其毒性比業已在大部分工業上禁止使用的亞甲氯化物還高4個數量級。顯然,盡可能取代電鍍硬鉻技術已成為迫在眉睫的任務。

熱噴涂陶瓷涂層和金屬陶瓷涂層不僅具有高的硬度,優異的耐蝕性,而且摩擦系數小,能耗低,對密封填料的磨損小,涂層硬度和耐磨性不會因為局部過熱而降低。因此,它在抗腐蝕磨損領域正在成為電鍍硬鉻技術的最強有力的競爭者和取代者。例如,化工廠用高壓往復計量泵柱塞,采用等離子噴涂Al2O3.TiO2復合氧化物陶瓷涂

層,其使用壽命比原用鍍鉻柱塞提高6倍,密封填料的壽命也提高3倍。大型水庫、水電站及海洋開發用液壓啟閉機液壓缸的大型活塞桿,采用等離子噴涂陶瓷涂層代替鍍硬鉻,可以達到高質量、長壽命、免維修,在德國已成為這一領域的先進制造技術,已制造出長16m、重10t以上的超大型陶瓷涂覆活塞桿及相應的液壓啟閉機�,F在,大型推土機用液壓活塞桿、軋鋼機用液壓活塞桿、建筑瓷磚壓坯用液壓機活塞桿、水輪機葉輪軸和磨環、電樞軸頭、磨床軸、燃油泵軸、抗咬死軸套、活塞環、凸輪隨動件等,在低應力滑動磨損和腐蝕工況下,幾乎所有原用鍍鉻的制品都可以用熱噴涂陶瓷或金屬陶瓷涂層代替。

3.3耐纖維磨損涂層

3.3.1耐紡織纖維磨損陶瓷涂層

現代紡織機械特別是化纖機械,向高速、輕質、節能方向發展。紡絲過程中,各種導絲、紡絲部件,為了減輕重量,提高轉速和降低能耗,多采用鋁合金制造,其表面遭受很細的高速化纖絲(達700〜1000m/s)的磨損而形成溝槽,更換不僅造成停機損失,而且影響紡絲的質量和等級。

在化纖紡機的導絲部件表面,采用等離子噴涂Al2O3基復合陶瓷涂層,經處理獲

得“桔皮狀”外觀形貌,達到Ra約為1.5μm的表面粗糙度。這種陶瓷涂層的突出特點是:

(1)具有優異的耐高速纖維磨損的性能,使用壽命比鍍鉻件提高5倍;

(2)具有適度的摩擦力,能對纖維施以適度的“捻力”,使纖維達到必要的強度和韌度;

(3)具有適度的表面粗糙度,能使纖維獲得必要的“絨度”,達到染色性能好,有一'定的吸濕性等。

由于陶瓷涂層的這些特點,使化纖機械關鍵基礎零部件的壽命比原用鍍鉻件提高了5倍,生產達到了一個新的水平。捷克國應用這一技術,使其化纖機械的出口更具競爭性。

3.3.2耐金屬拉絲磨損涂層

金屬拉絲工業如鋼絲、鋼絲繩和電線電纜生產等都使用大量的導絲輪和輥。金屬絲在其表面高速滑動并發生冷作硬化,對導輪接觸面產生很強的摩擦磨損,以致產生“犁溝”、凹坑等缺陷,造成壽命低,更換維修頻繁并影響拉絲質量等弊端。采用超音速火焰噴涂或爆炸噴涂技術,在金屬拉絲導輪表面噴涂含Wc的硬質合金涂層,具

有很高的硬度和耐磨特性,壽命提高5〜10倍,獲得了很大的成功。

3.4親水與介電涂層

現代造紙和印刷機械,盡管運行速度很高,但因負荷輕,故均處于低應力狀態,特別適用于熱噴涂涂層。

等離子噴涂陶瓷涂層技術,在國外的造紙和印刷機輥子上已成功應用多年,應用面正日益擴大,這是因為陶瓷涂層具有許多特點:高耐磨蝕性;高選擇性潤濕性、親水性;高電絕緣與介電性;高防粘性;高可刻蝕性及圖紋清晰性;保持適度粗糙度的紙張咬入性等。

例如彩色膠印機水輥噴涂陶瓷涂層,不僅耐磨、耐油墨腐蝕,且經刻蝕后留下的陶瓷涂層部分,由于親水性好,能在其表面形成一層薄薄的水膜,防止油墨混入,無陶瓷涂層的刻蝕輥面則為油墨覆蓋,因而能獲得圖像清晰的彩色印刷品,不串色。又如塑料薄膜電刻蝕用電暈處理機輥子,需要在1〜2X104V下運行。輥子表面噴涂高介電陶瓷涂層,滿足了這一需要。

等離子噴涂陶瓷涂層的表面粗糙度,噴涂約為2〜5μm,磨削后可達Ra0.13〜0.20μm,精研后可達0.03〜0.10μm,可滿足不同等級紙張生產的需要。

從以上幾個應用領域足見,熱噴涂高性能陶瓷涂層具有廣闊的市場和巨大的經濟效益。

4在高新技術領的域應用及潛力展望

熱噴涂高性能陶瓷涂層技術,正在高科技領域展露頭角,它將帶動和促進一系列高科技技術的發展和興起。

4.1高溫超導體制件

具有高臨界電阻溫度的復合氧化物超導陶瓷材料的發現,是80年代材料領域的重大突破。釔鋇銅氧超導陶瓷材料的零電阻溫度tc>90K(高于液氮溫度),磁轉變溫度tB>96K。

等離子噴涂超導陶瓷涂層獨特的優點為:沉積速率高,容易制備厚涂層和大面積涂層,能夠噴涂具有復雜形狀的超導制件,可直接在大氣中噴涂,不需保護氣體,是實現超導材料實用化的很有希望的工藝。等離子噴涂釔鋇銅氧(YBaCuO)、鉍鍶鈣銅氧(BiSrCaCuO)超導陶瓷涂層都已有應用成功的報道。在磁屏蔽、微波元件、各類傳感器、量子電子器件等方面,展示出很好的應用前景。

圖(6)黑色陶瓷涂層具有節能作用

采用等離子噴涂技術制造濺射用靶材,如用于物理氣相沉積(PVD)的釔鋇銅氧(YBa2Cu3Ox)靶,能夠制造出高性能的超導薄膜,其臨界電流密度高達105〜106A/cm2。

4.2在微電子工業中

金屬-陶瓷復合材料是微電子工業基板材料的一種理想材料。在金屬板(如科伐合金、銅、鋁、鋼)上熱噴涂絕緣陶瓷涂層,具有高熱導率的金屬能將強電流所產生的熱發散開,而陶瓷涂層則提供很好的介電絕緣性能。以銅板上噴涂Al2O3陶瓷涂層為例,

其總熱導率比在相同厚度銅板上燒結氧化鋁層的總熱導率高5倍,這十分有利于集成電路板的散熱和提高功率。美國已能噴涂25mmX25mm介電陶瓷涂層復合電路板,并達到5X104件的批量生產規模。

4.3生物醫學功能陶瓷涂層

人們生活水平的提高和人類平均壽命延長對人工骨骼的需要日增。

以前采用不鎊鋼或鈦合金等金屬骨在金屬基體上等離子噴涂生物醫學功能陶瓷涂層,具有以下特點:(1)對生物體無毒,適于體內安全使用;(2)對生物體和細胞有良好的適應性和親和性,不會產生副作用;(3)耐人體體液腐蝕;(4)耐長期使用過程中的磨損;(5)具有人體運動所必須的強度、韌性等力學性能;(6)噴涂層的多孔性和粗糙表面有利于生物體組織向人工骨骼表面的生長和親和。因此,熱噴涂金屬基生物陶瓷涂層的人工骨骼,是比較理想的人工骨骼材料,已在人體股骨、髖關節、肘關節、骨盆、人造牙齒等方面臨床應用試驗成功,美國人稱為“醫學生物功能材料的一場革命�!�

架,鑲植入人體內以替換損壞的骨骼,但存在耐體液腐蝕性不足,與肌肉細胞組織不親合而產生積水等問題。

現代研究表明,構成生物體硬組織的晶體是磷灰石類無機陶瓷材料。

熱噴涂高性能陶瓷涂層技術,在國外是一項已獲得相當廣泛應用及效益突出的高新技術,在我國還剛剛起步。誠然,沒有“點石成金”,“泥土變金”的魔方,但采用熱噴涂陶瓷涂層技術,以很少的物耗獲得高的附加值,開拓巨大的潛在市場,無疑可達到事半功倍的效果。

- 上一篇:陶瓷涂層材料及其應用 2016/7/14

- 下一篇:陶瓷涂層的種類 2016/7/12